Produzione di Elettronica Flessibile Conformale nel 2025: Come le Tecnologie Adaptive Stanno Riuscendo Wearable, IoT e Oltre. Scopri le Forze di Mercato e le Innovazioni che Guidano un Aumento dell’18% Fino al 2030.

- Sintesi Esecutiva: Risultati Chiave & Previsioni per il 2025

- Dimensione e Quota di Mercato & Previsioni di Crescita 2025–2030 (CAGR del 18%)

- Panorama Tecnologico: Materiali, Processi e Integrazione

- Applicazioni Chiave: Wearable, Dispositivi Medici, Automotive e IoT

- Analisi Competitiva: Attori Principali e Innovatori Emergenti

- Catena di Fornitura & Tendenze di Produzione

- Ambiente Normativo e Standard

- Investimenti, M&A e Attività di Finanziamento

- Sfide, Rischi e Barriere all’Adozione

- Prospettive Future: Innovazioni Disruptive e Opportunità di Mercato fino al 2030

- Fonti & Riferimenti

Sintesi Esecutiva: Risultati Chiave & Previsioni per il 2025

La produzione di elettronica flessibile conformale sta rapidamente trasformando il panorama del design e dell’integrazione dei dispositivi elettronici, consentendo l’integrazione perfetta dell’elettronica su superfici curve, irregolari o dinamiche. Nel 2025, il settore è pronto per una crescita significativa, guidata dai progressi nella scienza dei materiali, nei processi di produzione scalabili e nell’espansione delle applicazioni finali nei settori della sanità, automobilistico, dell’elettronica di consumo e industriale.

I risultati chiave indicano che l’adozione di substrati avanzati—come polimeri estensibili e film ultra-sottili—ha migliorato l’affidabilità e la resistenza meccanica dei dispositivi, consentendo l’uso di elettronica flessibile più robusta e durevole. Le innovazioni nella produzione additiva, inclusa la stampa a getto d’inchiostro e la serigrafia di inchiostri conduttivi, hanno reso possibile una produzione economica e ad alto rendimento mantenendo una risoluzione fine delle caratteristiche. Attori di spicco del settore, come DuPont e Konica Minolta, Inc., hanno introdotto nuovi materiali e soluzioni di processo che supportano la produzione roll-to-roll su larga scala, riducendo ulteriormente i costi di produzione e consentendo un’adozione di massa sul mercato.

Il settore sanitario rimane un driver primario, con l’elettronica flessibile conformale che alimenta sensori indossabili di nuova generazione, cerotti intelligenti e dispositivi impiantabili. Le approvazioni normative e i partenariati con i produttori di dispositivi medici stanno accelerando la commercializzazione. Nel settore automobilistico e aerospaziale, l’elettronica flessibile viene integrata nelle superfici interiori, nei sistemi di illuminazione e di monitoraggio della salute strutturale, con compagnie come Robert Bosch GmbH che investono in R&D per applicazioni a bordo veicolo.

Guardando al 2025, le prospettive per la produzione di elettronica flessibile conformale sono solide. Gli analisti di mercato prevedono una crescita annuale a doppia cifra, sostenuta da continui investimenti in R&D, dall’emergere di nuove aree di applicazione e dalla maturazione delle catene di fornitura. Rimangono sfide chiave, tra cui la necessità di protocolli di test standardizzati, una maggiore affidabilità a lungo termine e tecniche di incapsulamento scalabili per proteggere i dispositivi in ambienti difficili. Tuttavia, la collaborazione continua tra fornitori di materiali, produttori di attrezzature e utenti finali dovrebbe affrontare questi ostacoli.

In sintesi, nel 2025 la produzione di elettronica flessibile conformale passerà da applicazioni di nicchia all’adozione mainstream, con i progressi tecnologici e le partnership intersettoriali che guideranno l’innovazione e l’espansione del mercato.

Dimensione e Quota di Mercato & Previsioni di Crescita 2025–2030 (CAGR del 18%)

Il mercato globale della produzione di elettronica flessibile conformale è pronto per una forte espansione, con previsioni che indicano un impressionante tasso di crescita annuale composto (CAGR) di circa il 18% dal 2025 al 2030. Questa traiettoria di crescita è guidata dalla domanda crescente di componenti elettronici leggeri, pieghevoli e allungabili in vari settori, tra cui elettronica di consumo, sanità, automotive e applicazioni industriali.

Nel 2025, si prevede che il mercato raggiunga una valutazione di circa 6,2 miliardi di dollari, con l’Asia-Pacifico che mantiene la propria predominanza grazie alla presenza di importanti hub di produzione e a un forte ecosistema di catena di fornitura. Paesi come Corea del Sud, Giappone e Cina sono all’avanguardia, supportati da significativi investimenti in ricerca e sviluppo da parte di leader del settore come Samsung Electronics Co., Ltd. e LG Electronics Inc.. Anche Nord America e Europa stanno assistendo a un’accelerazione dell’adozione, in particolare nei dispositivi medici e nell’elettronica automobilistica, con aziende come DuPont de Nemours, Inc. e 3M Company che svolgono ruoli fondamentali nell’innovazione dei materiali e nello sviluppo dei processi.

Si prevede che la quota di mercato sia distribuita tra i principali segmenti di applicazione, con dispositivi indossabili e display flessibili che rappresentano la parte più ampia. Si prevede che il settore sanitario registri la crescita più rapida, sostenuta dall’integrazione di elettronica conformale in biosensori, cerotti intelligenti e dispositivi impiantabili. Le applicazioni automobilistiche, comprese illuminazione conformale e sensori per l’abitacolo, sono anche previste per contribuire in modo significativo all’espansione del mercato, poiché OEM come Robert Bosch GmbH e Continental AG investono in elettronica veicolare di nuova generazione.

Guardando al 2030, si prevede che il mercato superi i 14 miliardi di dollari, sostenuto dai progressi nelle tecnologie di stampa, nella scienza dei materiali e nei processi di produzione scalabili. Collaborazioni strategiche tra produttori di elettronica, fornitori di materiali e istituti di ricerca dovrebbero accelerare la commercializzazione e ridurre i costi di produzione. Il supporto normativo e gli sforzi di standardizzazione da parte di organizzazioni come l’Institute of Electrical and Electronics Engineers (IEEE) faciliteranno ulteriormente la crescita e l’adozione del mercato.

Panorama Tecnologico: Materiali, Processi e Integrazione

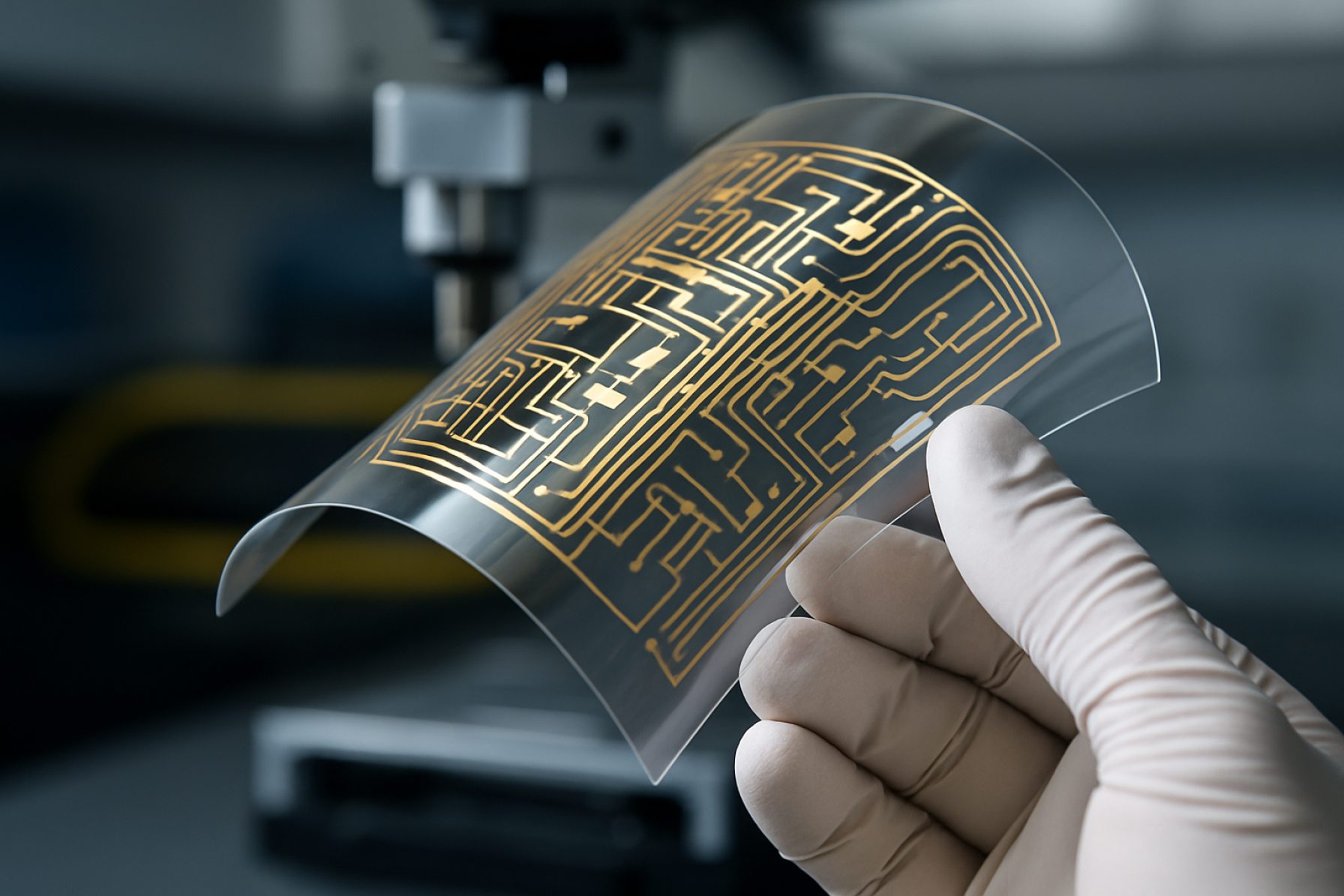

Il panorama tecnologico per la produzione di elettronica flessibile conformale nel 2025 è caratterizzato da rapidi progressi nella scienza dei materiali, processi di fabbricazione innovativi e strategie di integrazione sofisticate. L’elettronica flessibile conformale è progettata per adattarsi perfettamente a superfici non planari, consentendo applicazioni in dispositivi indossabili, dispositivi biomedicali, interni automobilistici e imballaggi intelligenti. L’evoluzione di questo campo è guidata dallo sviluppo di nuovi materiali, come conduttori estensibili, substrati flessibili e incapsulanti avanzati, che migliorano collettivamente le prestazioni e la durata dei dispositivi.

I materiali chiave includono semiconduttori organici, polimeri conduttivi e inchiostri a base di nanomateriali (ad esempio, nanofili d’argento, grafene), che offrono sia funzionalità elettrica che flessibilità meccanica. Sottostrati come poliimmide, PET (polietilene tereftalato) e poliuretano termoplastico (TPU) sono ampiamente utilizzati per la loro flessibilità, stabilità termica e compatibilità con il processo roll-to-roll. Innovazioni recenti hanno inoltre introdotto substrati biodegradabili e biocompatibili, ampliando il potenziale per applicazioni mediche e rispettose dell’ambiente.

I processi di produzione si sono evoluti per soddisfare i requisiti unici dell’elettronica conformale. Tecniche quali la stampa a getto d’inchiostro, la serigrafia e la stampa a getto aerosol consentono una deposizione precisa di materiali funzionali su substrati flessibili, supportando una produzione ad alto rendimento ed economica. Il processo roll-to-roll (R2R), in particolare, è emerso come un pilastro per la produzione scalabile, consentendo la fabbricazione continua di circuiti elettronici su film flessibili di grande superficie. La marcatura laser e la fotolitografia sono anch’esse adattate per formati flessibili, fornendo una risoluzione fine delle caratteristiche essenziale per architetture avanzate dei dispositivi.

Le strategie di integrazione si concentrano sull’assemblaggio senza soluzione di continuità dei componenti elettronici su piattaforme flessibili e allungabili. Ciò include lo sviluppo di interconnessioni flessibili, batterie estensibili e tecniche di incapsulamento a film sottile per proteggere i dispositivi dagli stress ambientali. L’integrazione ibrida, che combina componenti rigidi e flessibili, è sempre più comune, consentendo funzionalità complesse mantenendo la conformità meccanica. Soluzioni di imballaggio avanzate, come rivestimenti conformali e incapsulamenti 3D, migliorano ulteriormente l’affidabilità e la longevità dei dispositivi.

Attori leader del settore e istituzioni di ricerca, tra cui imec, FlexEnable Limited e DuPont, sono all’avanguardia nello sviluppo e nella commercializzazione di queste tecnologie. Gli sforzi collaborativi tra fornitori di materiali, produttori di attrezzature e utenti finali stanno accelerando la transizione da prototipi a livello di laboratorio a prodotti di massa, plasmando il futuro della produzione di elettronica flessibile conformale.

Applicazioni Chiave: Wearable, Dispositivi Medici, Automotive e IoT

La produzione di elettronica flessibile conformale sta permettendo una nuova generazione di dispositivi che si integrano perfettamente con superfici complesse e ambienti dinamici. Questa sezione esplora i principali ambiti di applicazione—wearable, dispositivi medici, automotive e Internet of Things (IoT)—dove l’elettronica flessibile conformale sta guidando l’innovazione nel 2025.

- Wearable: Il settore dei dispositivi indossabili continua a beneficiare dell’elettronica flessibile conformale, che consente di incorporare sensori, display e circuiti in tessuti e superfici curve. Questa tecnologia supporta lo sviluppo di abbigliamento intelligente, tracker di fitness e cerotti per monitoraggio della salute che sono leggeri, estensibili e confortevoli per un uso continuativo. Aziende come Samsung Electronics Co., Ltd. e Apple Inc. stanno integrando componenti flessibili nei loro dispositivi indossabili di nuova generazione, migliorando l’esperienza dell’utente e la durabilità dei dispositivi.

- Dispositivi Medici: Nel settore sanitario, l’elettronica flessibile conformale sta rivoluzionando il monitoraggio dei pazienti e la diagnostica. Biosensori flessibili e cerotti elettronici possono adattarsi al corpo umano, fornendo dati in tempo reale su segni vitali, guarigione delle ferite e somministrazione di farmaci. Organizzazioni come Medtronic plc e Koninklijke Philips N.V. stanno promuovendo l’uso di elettronica flessibile negli impianti medici e nelle soluzioni di monitoraggio remoto, migliorando i risultati e il comfort dei pazienti.

- Automotive: L’industria automobilistica sfrutta l’elettronica flessibile conformale per applicazioni interne ed esterne. Pannelli touch flessibili, sistemi di illuminazione e array di sensori possono essere integrati in cruscotti curvi, sedili e persino esterni dei veicoli. Questo migliora la libertà di design, la sicurezza e l’interazione con l’utente. I produttori di automobili come Bayerische Motoren Werke AG (BMW Group) e Toyota Motor Corporation stanno esplorando queste tecnologie per creare ambienti veicolari più intuitivi e adattivi.

- IoT (Internet delle Cose): La proliferazione dei dispositivi IoT è alimentata dall’adattabilità dell’elettronica flessibile conformale, che può essere incorporata in una vasta gamma di oggetti e ambienti. Sensori e circuiti flessibili abilitano imballaggi intelligenti, monitoraggio ambientale e tracciamento degli asset, anche su superfici irregolari o in movimento. Leader del settore come STMicroelectronics N.V. e Texas Instruments Incorporated stanno sviluppando piattaforme flessibili per supportare l’espansione dell’ecosistema IoT.

Nel 2025, la convergenza dell’elettronica flessibile conformale con questi settori chiave sta accelerando la creazione di prodotti più intelligenti, integrati e centrati sull’utente, sottolineando il potenziale trasformativo di questo approccio di produzione.

Analisi Competitiva: Attori Principali e Innovatori Emergenti

Il panorama competitivo della produzione di elettronica flessibile conformale nel 2025 è caratterizzato da un’interazione dinamica tra leader del settore consolidati e una serie di innovatori emergenti. Attori principali come LG Display Co., Ltd., Samsung Display Co., Ltd. e DuPont continuano a dominare il mercato con le loro robuste capacità di R&D, ampie portantofogli di brevetti e processi di produzione verticalmente integrati. Queste aziende sfruttano l’avanzata scienza dei materiali e le tecniche di produzione roll-to-roll scalabili per fornire componenti elettronici flessibili ad alte prestazioni e affidabili per applicazioni che vanno dai dispositivi indossabili agli interni automobilistici.

Parallelamente, un gruppo di start-up agili e spin-off universitari sta guidando l’innovazione in segmenti di nicchia. Aziende come FlexEnable Limited e Palo Alto Research Center Incorporated (PARC) stanno pionierando le tecnologie dei transistor organici e materiali substrato innovativi, consentendo nuovi fattori di forma e dispositivi ultra-sottili e leggeri. Questi innovatori collaborano spesso con istituti di ricerca e sfruttano sovvenzioni statali per accelerare la commercializzazione delle elettroniche conformali di nuova generazione.

Partnership strategiche e joint venture sono sempre più comuni, poiché i produttori consolidati cercano di integrare tecnologie disruptive sviluppate da start-up. Ad esempio, le collaborazioni tra Robert Bosch GmbH e specialisti dell’elettronica flessibile hanno portato a array di sensori avanzati per superfici intelligenti e diagnosi mediche. Nel frattempo, fornitori di materiali come Kuraray Co., Ltd. e 3M stanno investendo in inchiostri conduttivi e substrati flessibili, supportando l’ecosistema con tecnologie abilitanti critiche.

Geograficamente, l’Asia-Pacifico rimane l’epicentro della produzione su larga scala, con significativi investimenti in infrastrutture produttive e integrazione della catena di fornitura. Tuttavia, Nord America ed Europa sono notevoli per il loro focus su soluzioni personalizzate ad alto valore e R&D nelle fasi iniziali. L’ambiente competitivo è ulteriormente influenzato dall’evoluzione degli standard di settore e dei quadri normativi, che incentivano sia miglioramenti incrementali che innovazioni dirompenti.

In generale, le dinamiche competitive del settore nel 2025 riflettono un equilibrio tra la scala e l’affidabilità offerte dalle corporazioni consolidate e l’agilità e la creatività degli innovatori emergenti, guidando collettivamente la rapida evoluzione della produzione di elettronica flessibile conformale.

Catena di Fornitura & Tendenze di Produzione

Il paesaggio della produzione per l’elettronica flessibile conformale sta rapidamente evolvendo nel 2025, guidato da progressi nella scienza dei materiali, automazione dei processi e dalla crescente domanda di dispositivi indossabili e incorporati. L’elettronica flessibile conformale, che può piegarsi, allungarsi e adattarsi a superfici complesse, richiede catene di fornitura e tecniche di produzione specializzate distinte dall’elettronica rigida tradizionale.

Una tendenza chiave è l’integrazione di materiali avanzati come inchiostri conduttivi estensibili, substrati ultra-sottili e semiconduttori organici-inorganici ibridi. Aziende come DuPont e 3M sono all’avanguardia, fornendo materiali innovativi che abilitano dispositivi ad alte prestazioni, durevoli e biocompatibili. Questi materiali sono essenziali per applicazioni nella sanità, negli interni automobilistici e nell’elettronica di consumo, dove i dispositivi devono adattarsi a forme irregolari o alla pelle umana.

I processi di produzione si stanno spostando verso tecniche di produzione roll-to-roll (R2R) e additive, che consentono una produzione ad alto rendimento e a costi contenuti di circuiti flessibili. Kateeva e NovaCentrix sono noti per le loro tecnologie di stampa e indurimento scalabili, che supportano la produzione di massa di display flessibili, sensori e antenne. Questi processi riducono lo spreco e il consumo energetico rispetto ai metodi tradizionali sottrattivi, allineandosi agli obiettivi di sostenibilità.

Le strategie di catena di fornitura si stanno anche adattando ai requisiti unici dell’elettronica conformale. I produttori stanno sempre più formando alleanze con fornitori di materiali e integratori di dispositivi per garantire qualità e tracciabilità lungo tutto il ciclo di produzione. Organizzazioni come SEMI stanno facilitando standard di settore e migliori pratiche, contribuendo a semplificare l’integrazione dell’elettronica flessibile nelle catene di fornitura esistenti.

Un’altra tendenza significativa è la localizzazione della produzione, con aziende che stabiliscono hub di produzione regionali per ridurre i tempi di consegna e rispondere rapidamente alla domanda del mercato. Questo è particolarmente rilevante per settori come i dispositivi medici e l’automotive, dove la personalizzazione e la prototipazione rapida sono cruciali. L’adozione di gemelli digitali e tecnologie di fabbrica intelligente, promosse da entità come Siemens AG, sta ulteriormente migliorando il controllo dei processi e la qualità del prodotto.

In sintesi, la catena di fornitura e la produzione di elettronica flessibile conformale nel 2025 sono caratterizzate da innovazione nei materiali, automazione dei processi, sostenibilità e reti di approvvigionamento agili, posizionando il settore per una continua crescita e diversificazione.

Ambiente Normativo e Standard

L’ambiente normativo per la produzione di elettronica flessibile conformale nel 2025 è influenzato da standard in evoluzione che affrontano le sfide uniche della produzione di elettronica su superfici non tradizionali, spesso irregolari. Poiché questi dispositivi sono sempre più integrati in applicazioni sanitarie, automobilistiche, aerospaziali e di consumo, la conformità con le normative specifiche del settore e con gli standard internazionali è critica per l’accesso al mercato e l’assicurazione della sicurezza.

I principali quadri normativi includono la serie ISO/IEC 62341 per i display a diodo organico emettitore di luce (OLED), che è rilevante per le tecnologie di visualizzazione flessibile, e gli standard della Commissione Elettrotecnica Internazionale (IEC) per le assemblaggi elettronici. Per le applicazioni mediche, i produttori devono aderire alle normative della U.S. Food and Drug Administration (FDA) e al Regolamento sui Dispositivi Medici dell’Unione Europea (MDR), che richiedono rigorosi test di biocompatibilità, affidabilità e sicurezza per dispositivi indossabili e impiantabili.

Le considerazioni ambientali e di sostenibilità stanno diventando sempre più importanti. La Direttiva sulla Restrizione delle Sostanze Pericolose (RoHS) e le linee guida della U.S. Environmental Protection Agency (EPA) sulla gestione dei rifiuti elettronici influenzano la selezione dei materiali e le strategie di fine vita per l’elettronica flessibile. I produttori devono garantire che inchiostri, substrati e incapsulanti utilizzati nell’elettronica conformale siano conformi a queste direttive per minimizzare l’impatto ambientale.

Consorzi di settore come SEMI e l’IEEE stanno attivamente sviluppando nuovi standard e migliori pratiche adattati ai requisiti unici delle elettroniche flessibili e stampate, inclusi metodi di test per la durabilità meccanica, la prestazione elettrica sotto deformazione e l’affidabilità a lungo termine. Questi standard sono essenziali per l’interoperabilità, l’assicurazione della qualità e la promozione dell’innovazione nel settore.

In sintesi, il panorama normativo per la produzione di elettronica flessibile conformale nel 2025 è caratterizzato da una convergenza di standard consolidati per l’elettronica, normative specifiche del settore e linee guida emergenti che affrontano le proprietà e le applicazioni distintive dei dispositivi flessibili. Un coinvolgimento proattivo con organi normativi e organizzazioni di standardizzazione è essenziale per i produttori per garantire la conformità, facilitare l’accesso ai mercati globali e guidare il progresso tecnologico.

Investimenti, M&A e Attività di Finanziamento

Il panorama degli investimenti, delle fusioni e acquisizioni (M&A) e delle attività di finanziamento nella produzione di elettronica flessibile conformale è destinato a rimanere dinamico nel 2025, riflettendo la rapida evoluzione tecnologica del settore e l’espansione delle applicazioni commerciali. L’elettronica flessibile conformale—dispositivi che possono piegarsi, allungarsi e adattarsi a superfici complesse—è sempre più integrale per settori come sanità, automotive, elettronica di consumo e dispositivi indossabili. Questa crescente attrattiva di mercato sta attirando significativi afflussi di capitale da parte di investitori strategici e fondi di venture capital.

I principali produttori di elettronica e fornitori di materiali stanno attivamente perseguendo acquisizioni e partnership strategiche per garantire la proprietà intellettuale, espandere le capacità di produzione e accelerare il time-to-market per prodotti di nuova generazione. Ad esempio, LG Electronics e Samsung Electronics hanno entrambi aumentato i loro investimenti nelle tecnologie di display flessibile e sensori, spesso attraverso joint venture o quote di minoranza in start-up innovative. Queste mosse sono finalizzate a rafforzare le loro posizioni in mercati emergenti come smartphone pieghevoli e tessuti intelligenti.

Nel settore sanitario, aziende come Medtronic e Philips stanno investendo in biosensori flessibili e dispositivi medici indossabili, collaborando frequentemente con produttori specializzati per integrare l’elettronica conformale nei loro portafogli di prodotto. Tali partnership spesso coinvolgono accordi di co-sviluppo e investimenti azionari, permettendo alle aziende consolidate di sfruttare l’agilità e l’expertise tecnica di innovatori più piccoli.

L’attività di venture capital rimane robusta, con giri di finanziamento nelle fasi iniziali che supportano start-up focalizzate su materiali innovativi, tecniche di stampa scalabili e processi di produzione avanzati. Organizzazioni come FlexEnable e imec hanno attratto finanziamenti per commercializzare array di transistor flessibili e piattaforme di sensori di grande superficie, rispettivamente. Questi investimenti sono spesso accompagnati da sovvenzioni non dilutive da parte di agenzie governative e consorzi industriali, riflettendo l’interesse del settore pubblico nel promuovere le capacità di produzione domestiche e la resilienza della catena di fornitura.

Guardando al 2025, la convergenza di M&A strategici, venture capital aziendale e partenariati pubblico-privato dovrebbe accelerare la commercializzazione dell’elettronica flessibile conformale. Man mano che la tecnologia matura e la produzione si espande, ulteriore consolidamento tra fornitori di materiali, produttori di dispositivi e integratori di sistema è probabile, plasmando un ecosistema globale più integrato e competitivo.

Sfide, Rischi e Barriere all’Adozione

L’adozione della produzione di elettronica flessibile conformale affronta diverse sfide significative, rischi e barriere che devono essere affrontati per consentire una commercializzazione e integrazione diffuse nelle applicazioni mainstream. Una delle principali sfide tecniche è lo sviluppo di materiali e processi affidabili che mantengano le prestazioni elettroniche pur resistendo a deformazioni meccaniche ripetute, come piegatura, allungamento e torsione. I materiali semiconduttivi tradizionali e le tecniche di fabbricazione sono spesso incompatibili con i requisiti meccanici dei substrati flessibili, rendendo necessaria l’innovazione sia nella scienza dei materiali che nell’ingegneria dei processi.

La scalabilità della produzione e il rendimento presentano anche barriere sostanziali. La transizione da prototipi a livello di laboratorio a produzione ad alto volume richiede un controllo preciso sulla deposizione, la modellazione e l’integrazione di strati funzionali su superfici non planari o irregolari. La variabilità nelle proprietà del substrato e la complessità dei processi di roll-to-roll o additivi possono portare a difetti, a rendimenti ridotti e a costi aumentati. Garantire qualità e affidabilità costanti attraverso dispositivi conformali di grande superficie rimane un ostacolo chiave per produttori come Linxens e PARC, una società Xerox.

Un altro rischio riguarda la durabilità a lungo termine e la stabilità ambientale dell’elettronica flessibile. L’esposizione all’umidità, fluttuazioni di temperatura e fatica meccanica possono degradare le prestazioni dei dispositivi nel tempo. Le tecnologie di incapsulamento e barriera sono in fase di attivo sviluppo, ma ottenere una protezione robusta senza compromettere la flessibilità è una sfida in corso per leader del settore come DuPont e Kuraray Co., Ltd..

Da un punto di vista normativo e di standardizzazione, la mancanza di protocolli di test accettati a livello universale e di parametri di prestazione complica la qualificazione dei prodotti e l’ingresso nel mercato. Organizzazioni come l’IEEE e SEMI stanno lavorando per stabilire linee guida, ma la natura evolutiva e rapida della tecnologia rende difficile il consenso.

Infine, devono essere considerati anche rischi economici e di catena di fornitura. L’alto investimento iniziale in attrezzature e materiali specializzati, insieme a previsioni di domanda incerte, possono scoraggiare potenziali nuovi arrivati. Inoltre, la dipendenza da materiali nuovi o processi proprietari può creare vulnerabilità nella fornitura e nella protezione della proprietà intellettuale. Superare queste barriere richiederà sforzi coordinati lungo l’intera catena del valore, dai fornitori di materiali ai produttori di prodotti finali.

Prospettive Future: Innovazioni Disruptive e Opportunità di Mercato fino al 2030

Il futuro della produzione di elettronica flessibile conformale è pronto per una significativa trasformazione entro il 2030, spinta da innovazioni disruptive e opportunità di mercato in espansione. Poiché le industrie richiedono sempre più elettronica che possa integrarsi perfettamente con superfici complesse e ambienti dinamici, i produttori stanno investendo in materiali avanzati, tecniche di fabbricazione innovative e processi di produzione scalabili. Le innovazioni chiave includono lo sviluppo di substrati ultra-sottili e allungabili e inchiostri conduttivi che mantengono le prestazioni sotto stress meccanico, consentendo nuove applicazioni nei settori wearable, sanitario, automobilistico e aerospaziale.

I metodi di produzione additiva emergenti, come la stampa a getto d’inchiostro e la stampa a getto aerosol, stanno abilitando la modellazione ad alta risoluzione di circuiti elettronici su superfici flessibili e irregolari. Queste tecniche riducono lo spreco di materiale e supportano la prototipazione rapida, accelerando la transizione dal concetto alla commercializzazione. Aziende come DuPont e Henkel AG & Co. KGaA sono all’avanguardia, sviluppando materiali conduttivi avanzati e adesivi su misura per elettronica flessibile e conformale.

L’integrazione dell’elettronica flessibile con l’Internet delle Cose (IoT) è prevista per sbloccare nuove opportunità di mercato. Tessuti intelligenti, sensori conformali per il monitoraggio della salute e display flessibili dovrebbero vedere una solida crescita, supportati da collaborazioni tra produttori di elettronica e industrie utilizzatrici. Ad esempio, Samsung Electronics Co., Ltd. e LG Electronics Inc. stanno investendo nelle tecnologie di display flessibili, mentre fornitori automobilistici come Continental AG stanno esplorando l’elettronica conformale per interni veicolari di nuova generazione.

La sostenibilità sta anche plasmando le prospettive future, con un focus su materiali ecologici e processi di produzione energeticamente efficienti. Iniziative del settore, come quelle guidate da SEMI, stanno promuovendo standard e migliori pratiche per minimizzare l’impatto ambientale e migliorare la riciclabilità dei componenti elettronici flessibili.

Entro il 2030, la convergenza di scoperte nella scienza dei materiali, produzione digitale e partnership intersettoriali è prevista per guidare l’adozione mainstream dell’elettronica flessibile conformale. Ciò non solo creerà nuove fonti di entrate per i produttori, ma abiliterà anche prodotti innovativi che ridefiniranno le esperienze degli utenti in più settori.

Fonti & Riferimenti

- DuPont

- Konica Minolta, Inc.

- Robert Bosch GmbH

- LG Electronics Inc.

- Institute of Electrical and Electronics Engineers (IEEE)

- imec

- FlexEnable Limited

- Apple Inc.

- Medtronic plc

- Koninklijke Philips N.V.

- Toyota Motor Corporation

- STMicroelectronics N.V.

- Texas Instruments Incorporated

- LG Display Co., Ltd.

- Samsung Display Co., Ltd.

- Palo Alto Research Center Incorporated (PARC)

- Kuraray Co., Ltd.

- Kateeva

- NovaCentrix

- Siemens AG

- ISO/IEC 62341

- Regolamento sui Dispositivi Medici dell’Unione Europea (MDR)

- Linxens

- Henkel AG & Co. KGaA