Produkcja Elastycznej Elektroniki Konformalnej w 2025 roku: Jak Technologie Adaptacyjne Przekształcają Urządzenia Nosięte, IoT i Więcej. Odkryj Siły Rynkowe i Nowości Napędzające 18% Wzrostu do 2030 roku.

- Podsumowanie wykonawcze: Kluczowe wnioski i prognoza na 2025 rok

- Wielkość rynku, udział i prognoza wzrostu na lata 2025–2030 (18% CAGR)

- Krajobraz technologiczny: Materiały, procesy i integracja

- Kluczowe aplikacje: urządzenia noszone, urządzenia medyczne, motoryzacja i IoT

- Analiza konkurencji: wiodący gracze i nowi innowatorzy

- Łańcuch dostaw i trendy produkcyjne

- Otoczenie regulacyjne i normy

- Inwestycje, M&A oraz działalność finansowa

- Wyzwania, ryzyka i bariery w adopcji

- Perspektywy na przyszłość: Innowacje zakłócające i możliwości rynkowe do 2030 roku

- Źródła i odniesienia

Podsumowanie wykonawcze: Kluczowe wnioski i prognoza na 2025 rok

Produkcja elastycznej elektroniki konformalnej szybko przekształca krajobraz projektowania i integracji urządzeń elektronicznych, pozwalając na bezproblemowe osadzanie elektroniki na krzywych, nieregularnych lub dynamicznych powierzchniach. W 2025 roku sektor ten jest gotowy na znaczny wzrost, napędzany postępami w nauce o materiałach, skalowalnymi procesami produkcyjnymi oraz rozwijającymi się aplikacjami końcowymi w różnych sektorach, takich jak opieka zdrowotna, motoryzacja, elektronika użytkowa i przemysł.

Kluczowe wnioski wskazują, że przyjęcie zaawansowanych podłoży—takich jak elastyczne polimery i ultracienkie folie—poprawiło niezawodność urządzeń i odporność mechaniczną, umożliwiając produkcję bardziej wytrzymałej i trwałej elastycznej elektroniki. Innowacje w druku addytywnym, w tym drukowanie atramentowe i sitodruk z użyciem atramentów przewodzących, umożliwiły produkcję o wysokiej wydajności i niskich kosztach przy zachowaniu precyzyjnej rozdzielczości cech. Wiodący gracze w branży, tacy jak DuPont i Konica Minolta, Inc., wprowadzili nowe materiały i rozwiązania procesowe wspierające produkcję w technologii roll-to-roll, co dodatkowo obniża koszty produkcji i umożliwia powszechną adoptację na rynku.

Sektor zdrowia pozostaje głównym czynnikiem napędzającym, z elastyczną elektroniką konformalną zasilającą nowej generacji czujniki noszone, inteligentne plastry i urządzenia wszczepialne. Zatwierdzenia regulacyjne oraz partnerstwa z producentami urządzeń medycznych przyspieszają komercjalizację. W motoryzacji i lotnictwie elastyczna elektronika jest integrowana w powierzchniach wnętrz, systemach oświetlenia i monitorowania stanu technicznego, przy czym firmy takie jak Robert Bosch GmbH inwestują w badania i rozwój dla aplikacji w pojazdach.

Patrząc w przyszłość do 2025 roku, perspektywy dla produkcji elastycznej elektroniki konformalnej są obiecujące. Analitycy rynkowi przewidują roczny wzrost dwucyfrowy, który będzie wspierany przez dalsze inwestycje w badania i rozwój, pojawienie się nowych obszarów aplikacji oraz dojrzewanie łańcuchów dostaw. Kluczowe wyzwania pozostają, w tym potrzeba standaryzowanych protokołów testowych, poprawy długoterminowej niezawodności oraz skalowalnych technik encapsulacji, aby chronić urządzenia w trudnych warunkach. Jednak trwająca współpraca między dostawcami materiałów, producentami sprzętu i użytkownikami końcowymi ma na celu rozwiązanie tych przeszkód.

Podsumowując, w 2025 roku produkcja elastycznej elektroniki konformalnej przejdzie od niszowych zastosowań do przyjęcia na głównym rynku, przy czym postęp technologiczny i partnerstwa międzybranżowe napędzają innowacje i ekspansję rynku.

Wielkość rynku, udział i prognoza wzrostu na lata 2025–2030 (18% CAGR)

Globalny rynek produkcji elastycznej elektroniki konformalnej jest gotowy na silną ekspansję, z prognozami wskazującymi na imponujący skumulowany roczny wskaźnik wzrostu (CAGR) na poziomie około 18% w latach 2025–2030. Taki trend wzrostu jest napędzany rosnącym zapotrzebowaniem na lekkie, giętkie i rozciągliwe komponenty elektroniczne w różnych sektorach, w tym elektronice użytkowej, opiece zdrowotnej, motoryzacji i aplikacjach przemysłowych.

W 2025 roku wartość rynku szacowana jest na około 6,2 miliarda USD, przy czym region Azji i Pacyfiku pozostaje dominującym graczem dzięki obecności dużych centrów produkcyjnych oraz silnemu ekosystemowi łańcucha dostaw. Kraje takie jak Korea Południowa, Japonia i Chiny są na czołowej pozycji, wspierane znacznymi inwestycjami w badania i rozwój ze strony liderów branżowych jak Samsung Electronics Co., Ltd. oraz LG Electronics Inc.. Północna Ameryka i Europa również doświadczają przyspieszonej adopcji, szczególnie w urządzeniach medycznych i elektronice motoryzacyjnej, przy czym firmy takie jak DuPont de Nemours, Inc. i 3M Company odgrywają kluczowe role w innowacjach materiałowych i rozwoju procesów.

Udział rynkowy ma być rozdzielony między kluczowe segmenty aplikacji, z urządzeniami noszonymi i elastycznymi wyświetlaczami, które będą odpowiadać za największą część. Sektor zdrowia przewiduje najszybszy wzrost, napędzany integracją elektroniki konformalnej w biosensorach, inteligentnych plastrach i urządzeniach wszczepialnych. Aplikacje motoryzacyjne, w tym elastyczne oświetlenie i czujniki wewnątrz kabiny, również mają znacząco przyczynić się do ekspansji rynku, gdyż producenci OEM tacy jak Robert Bosch GmbH i Continental AG inwestują w nowej generacji elektronikę pojazdową.

Patrząc w kierunku 2030 roku, prognozy wskazują, że rynek przekroczy 14 miliardów USD, co będzie podparte postępami w technologiach druku, naukach o materiałach i skalowalnych procesach produkcyjnych. Strategiczne współprace między producentami elektroniki, dostawcami materiałów i instytucjami badawczymi mają na celu przyspieszenie komercjalizacji oraz obniżenie kosztów produkcji. Wsparcie regulacyjne i działania na rzecz standaryzacji ze strony organizacji takich jak Institute of Electrical and Electronics Engineers (IEEE) dodatkowo ułatwią wzrost i adaptację rynku.

Krajobraz technologiczny: Materiały, procesy i integracja

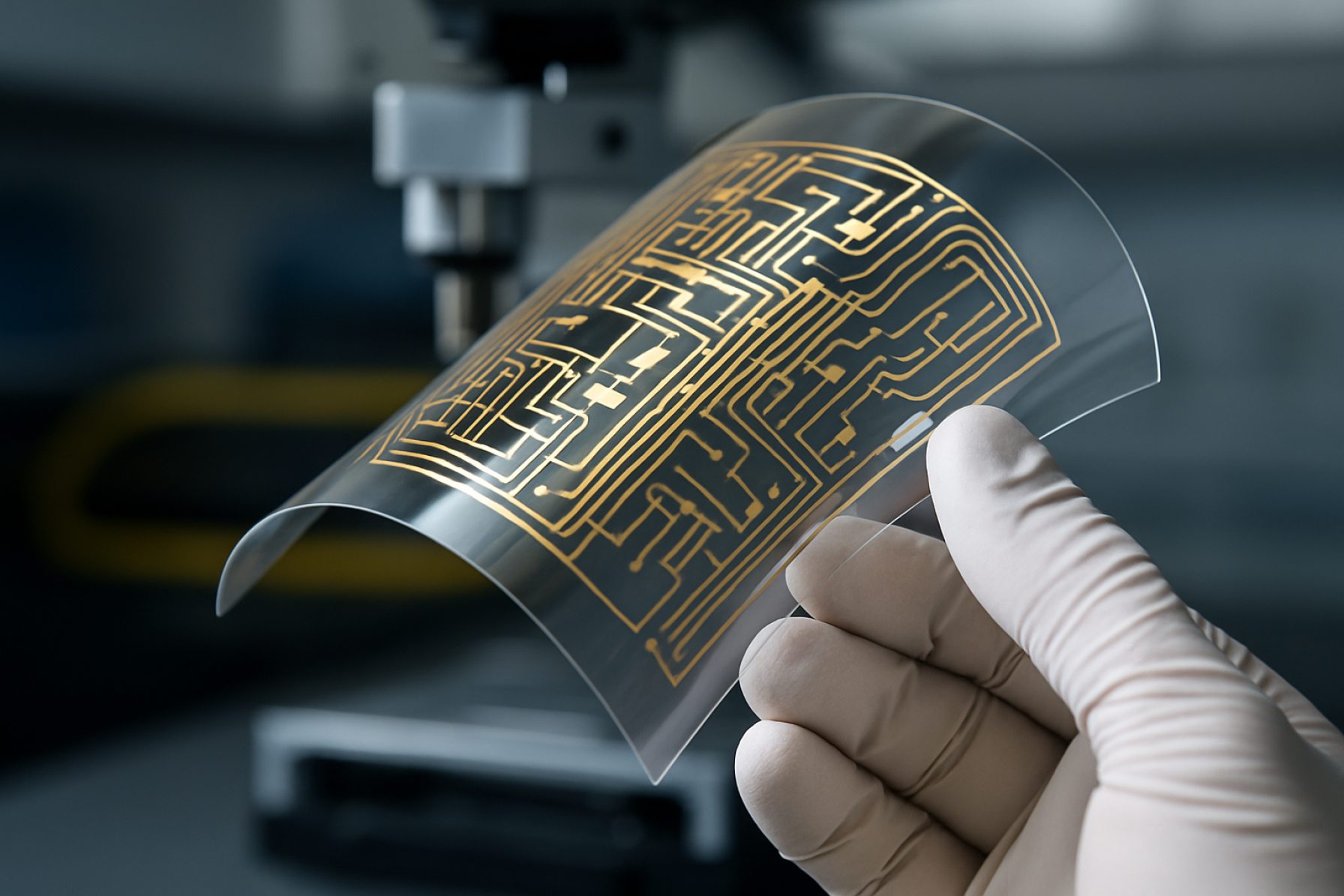

Krajobraz technologiczny dla produkcji elastycznej elektroniki konformalnej w 2025 roku charakteryzuje się szybkim postępem w nauce o materiałach, innowacyjnymi procesami produkcyjnymi oraz zaawansowanymi strategami integracji. Elastyczna elektronika konformalna jest zaprojektowana do bezproblemowego dostosowywania się do niepłaskich powierzchni, co umożliwia aplikacje w urządzeniach noszonych, urządzeniach biomedycznych, wnętrzach motoryzacyjnych oraz inteligentnym pakowaniu. Ewolucja tej dziedziny jest napędzana rozwojem nowatorskich materiałów, takich jak rozciągliwe przewodniki, elastyczne podłoża i zaawansowane materiały do encapsulacji, które łącznie poprawiają wydajność i trwałość urządzeń.

Kluczowe materiały obejmują organiczne półprzewodniki, przewodzące polimery i atramenty oparte na nanomateriałach (np. nanodruty srebrne, grafen), które oferują funkcjonalność elektryczną i elastyczność mechaniczną. Podłoża takie jak poliimid, tereftalan etylenu (PET) i poliuretan termoplastyczny (TPU) są powszechnie stosowane ze względu na swoją elastyczność, stabilność termiczną i zgodność z przetwarzaniem w technologii roll-to-roll. Ostatnie innowacje wprowadziły również biodegradowalne i biokompatybilne podłoża, co rozszerza potencjał zastosowań medycznych i przyjaznych dla środowiska.

Procesy produkcyjne ewoluują, aby dostosować się do unikalnych wymagań elektroniki konformalnej. Techniki takie jak druk atramentowy, sitodruk i druk aerozolowy pozwalają na precyzyjne osadzanie materiałów funkcjonalnych na elastycznych podłożach, wspierając produkcję o wysokiej wydajności i niskich kosztach. Przetwarzanie w technologii roll-to-roll (R2R) stało się szczególnie istotne dla skalowalnej produkcji, umożliwiając ciągłą produkcję obwodów elektronicznych na dużych elastycznych foliach. Wzornictwo laserowe i fotolitografia są również dostosowywane do elastycznych formatów, zapewniając drobną rozdzielczość cech, która jest niezbędna w zaawansowanych architekturach urządzeń.

Strategie integracji koncentrują się na bezproblemowym montażu komponentów elektronicznych na elastycznych i rozciągliwych platformach. Obejmuje to rozwój elastycznych połączeń, rozciągliwych baterii i cienkowarstwowych technik encapsulacji, aby chronić urządzenia przed stresami środowiskowymi. Hybridowe integrowanie, łączące komponenty sztywne i elastyczne, staje się coraz bardziej powszechne, co pozwala na złożone funkcjonalności przy zachowaniu elastyczności mechanicznej. Zaawansowane rozwiązania w zakresie pakowania, takie jak powłoki konformalne i 3D encapsulacja, dodatkowo zwiększają niezawodność i długowieczność urządzeń.

Liderzy branży i instytucje badawcze, w tym imec, FlexEnable Limited oraz DuPont, są na czołowej pozycji w rozwijaniu i komercjalizacji tych technologii. Współprace między dostawcami materiałów, producentami sprzętu i użytkownikami końcowymi przyspieszają przejście od prototypów laboratoryjnych do produktów masowych, kształtując przyszłość produkcji elastycznej elektroniki konformalnej.

Kluczowe aplikacje: urządzenia noszone, urządzenia medyczne, motoryzacja i IoT

Produkcja elastycznej elektroniki konformalnej umożliwia powstanie nowej generacji urządzeń, które bezproblemowo integrują się z złożonymi powierzchniami i dynamicznymi środowiskami. Ta sekcja bada kluczowe obszary aplikacyjne—urządzenia noszone, urządzenia medyczne, motoryzacja i Internet Rzeczy (IoT)—gdzie elastyczna elektronika konformalna napędza innowacje w 2025 roku.

- Urządzenia noszone: Sektor urządzeń noszonych nadal korzysta z elastycznej elektroniki konformalnej, która pozwala na osadzanie czujników, wyświetlaczy i obwodów w tekstyliach i krzywych powierzchniach. Technologia ta wspiera rozwój inteligentnej odzieży, śledzaczy aktywności oraz plastrów monitorujących zdrowie, które są lekkie, rozciągliwe i komfortowe do długotrwałego użytkowania. Firmy takie jak Samsung Electronics Co., Ltd. oraz Apple Inc. integrują elastyczne komponenty w swoich nowej generacji urządzeniach noszonych, poprawiając doświadczenia użytkowników i trwałość urządzeń.

- Urządzenia medyczne: W sektorze zdrowia elastyczna elektronika konformalna rewolucjonizuje monitorowanie pacjentów i diagnostykę. Elastyczne biosensory i elektroniczne plastry na skórę mogą dostosowywać się do ciała ludzkiego, dostarczając dane na temat oznak życiowych, gojenia ran i dostarczania leków. Organizacje takie jak Medtronic plc oraz Koninklijke Philips N.V. rozwijają zastosowanie elastycznej elektroniki w implantach medycznych i rozwiązaniach do monitorowania zdalnego, poprawiając wyniki leczenia pacjentów oraz ich komfort.

- Motoryzacja: Przemysł motoryzacyjny wykorzystuje elastyczną elektronikę konformalną zarówno w aplikacjach wewnętrznych, jak i zewnętrznych. Elastyczne panele dotykowe, systemy oświetlenia i zestawy czujników mogą być integrowane w krzywych deskach rozdzielczych, siedzeniach, a nawet na zewnętrznych częściach pojazdów. To zwiększa swobodę projektowania, bezpieczeństwo i interakcję z użytkownikami. Producenci samochodów, tacy jak Bayerische Motoren Werke AG (BMW Group) oraz Toyota Motor Corporation, badają te technologie w celu stworzenia bardziej intuicyjnych i adaptacyjnych interfejsów pojazdów.

- IoT (Internet Rzeczy): Rozwój urządzeń IoT jest wspierany przez adaptacyjność elastycznej elektroniki konformalnej, która może być osadzona w szerokim zakresie obiektów i środowisk. Elastyczne czujniki i obwody umożliwiają inteligentne pakowanie, monitorowanie środowiska i śledzenie aktywów, nawet na nieregularnych lub ruchomych powierzchniach. Liderzy branży, tacy jak STMicroelectronics N.V. oraz Texas Instruments Incorporated opracowują elastyczne platformy wspierające rozwijający się ekosystem IoT.

W 2025 roku zbieżność elastycznej elektroniki konformalnej z tymi kluczowymi sektorami przyspiesza tworzenie inteligentniejszych, lepiej zintegrowanych i bardziej ukierunkowanych na użytkownika produktów, podkreślając transformacyjny potencjał tego podejścia do produkcji.

Analiza konkurencji: wiodący gracze i nowi innowatorzy

Krajobraz konkurencyjny produkcji elastycznej elektroniki konformalnej w 2025 roku charakteryzuje się dynamiczną interakcją między ustanowionymi liderami branżowymi a falą nowo powstających innowatorów. Główne firmy, takie jak LG Display Co., Ltd., Samsung Display Co., Ltd. oraz DuPont, wciąż dominują na rynku dzięki swoim solidnym możliwościom badań i rozwoju, rozbudowanym portfelom patentowym oraz zintegrowanym procesom produkcyjnym. Firmy te wykorzystują zaawansowaną naukę o materiałach oraz skalowalne techniki produkcji w technologii roll-to-roll, aby dostarczać wysokowydajne, niezawodne elastyczne komponenty elektroniczne do zastosowań od urządzeń noszonych po wnętrza motoryzacyjne.

Równolegle pojawia się grupa elastycznych startupów i spółek spin-off uczelni wyższych, które napędzają innowacje w niszowych segmentach. Firmy takie jak FlexEnable Limited oraz Palo Alto Research Center Incorporated (PARC) pioniersko rozwijają technologie organicznych tranzystorów i nowatorskie materiały podłoża, umożliwiające nowe formy i ultra-cienkie, lekkie urządzenia. Innowatorzy ci często współpracują z instytucjami badawczymi i korzystają z funduszów rządowych na przyspieszenie komercjalizacji nowej generacji elektroniki konformalnej.

Strategiczne partnerstwa i wspólne przedsięwzięcia stają się coraz częstsze, ponieważ ustalone firmy dążą do integracji przełomowych technologii opracowywanych przez startupy. Na przykład, współprace między Robert Bosch GmbH a specjalistami od elastycznej elektroniki doprowadziły do powstania zaawansowanych zestawów czujników dla inteligentnych powierzchni i diagnostyki medycznej. Tymczasem dostawcy materiałów, tacy jak Kuraray Co., Ltd. i 3M, inwestują w atramenty przewodzące i elastyczne podłoża, wspierając ekosystem krytycznymi technologiami umożliwiającymi.

Geograficznie, region Azji i Pacyfiku pozostaje epicentrum dużej produkcji, z znacznymi inwestycjami w infrastrukturę produkcyjną i integrację łańcucha dostaw. Jednak Północna Ameryka i Europa są znane z nacisku na wysokiej wartości, niestandardowe rozwiązania i wczesne badania i rozwój. Środowisko konkurencyjne jest dodatkowo kształtowane przez ewoluujące standardy branżowe i ramy regulacyjne, które sprzyjają zarówno drobnym ulepszonym, jak i przełomowym innowacjom.

Ogólnie, dynamika konkurencyjna sektora w 2025 roku odzwierciedla równowagę między dużą skalą i niezawodnością, jakie oferują ustalone korporacje, a zwinnością i kreatywnością nowych innowatorów, wspólnie napędzających szybki rozwój produkcji elastycznej elektroniki konformalnej.

Łańcuch dostaw i trendy produkcyjne

Krajobraz produkcji elastycznej elektroniki konformalnej szybko się rozwija w 2025 roku, napędzany postępami w nauce o materiałach, automatyzacji procesów oraz rosnącym zapotrzebowaniem na urządzenia noszone i wbudowane. Elastyczna elektronika konformalna, która może się wyginać, rozciągać i dostosowywać do złożonych powierzchni, wymaga wyspecjalizowanych łańcuchów dostaw i technik produkcji, które różnią się od tradycyjnych elektroniki sztywnej.

Kluczowym trendem jest integracja zaawansowanych materiałów, takich jak elastyczne atramenty przewodzące, ultracienkie podłoża oraz hybrydowe półprzewodniki organiczno-nieorganiczne. Firmy takie jak DuPont i 3M są na czołowej pozycji, dostarczając innowacyjne materiały, które umożliwiają produkcję wysokowydajnych, trwałych i biokompatybilnych urządzeń. Materiały te są niezbędne w zastosowaniach w zdrowiu, wnętrzach motoryzacyjnych i elektronice użytkowej, gdzie urządzenia muszą dostosowywać się do nieregularnych kształtów lub skóry ludzkiej.

Procesy produkcyjne przesuwają się w kierunku technik produkcji w technologii roll-to-roll (R2R) oraz produkcji addytywnej, które pozwalają na wysokowydajną, opłacalną produkcję elastycznych obwodów. Kateeva i NovaCentrix są znane z ich skalowalnych technologii druku i utwardzania, wspierających masową produkcję elastycznych wyświetlaczy, czujników i anten. Procesy te zmniejszają odpady i zużycie energii w porównaniu do tradycyjnych metod subtraktywnych, zgodnie z celami zrównoważonego rozwoju.

Strategie łańcucha dostaw dostosowują się również do unikalnych wymagań elektroniki konformalnej. Producenci coraz częściej nawiązują partnerstwa z dostawcami materiałów i integratorami urządzeń, aby zapewnić jakość i śledzenie w całym cyklu produkcyjnym. Organizacje takie jak SEMI ułatwiają standardy branżowe i najlepsze praktyki, pomagając uprościć integrację elastycznej elektroniki w istniejące łańcuchy dostaw.

Innym istotnym trendem jest lokalizacja produkcji, w ramach której firmy zakładają regionalne centra produkcyjne, aby skrócić czas realizacji i szybko reagować na potrzeby rynku. Jest to szczególnie istotne w sektorach takich jak urządzenia medyczne i motoryzacja, gdzie dostosowanie i szybkie prototypowanie mają kluczowe znaczenie. Przyjęcie cyfrowych bliźniaków i technologii inteligentnych fabryk, promowanych przez podmioty takie jak Siemens AG, dodatkowo zwiększa kontrolę procesów i jakość produktów.

Podsumowując, łańcuch dostaw i produkcja elastycznej elektroniki konformalnej w 2025 roku charakteryzują się innowacjami materiałowymi, automatyzacją procesów, zrównoważonym rozwojem oraz elastycznymi sieciami dostaw, co stawia sektor w pozycji do dalszego wzrostu i dywersyfikacji.

Otoczenie regulacyjne i normy

Otoczenie regulacyjne dla produkcji elastycznej elektroniki konformalnej w 2025 roku kształtowane jest przez ewoluujące normy, które odpowiadają na unikalne wyzwania związane z produkcją elektroniki na niestandardowych, często nieregularnych powierzchniach. W miarę jak te urządzenia są coraz bardziej integrowane z zastosowaniami w medycynie, motoryzacji, lotnictwie i elektronice użytkowej, przestrzeganie regulacji specyficznych dla sektorów oraz międzynarodowych norm jest kluczowe dla dostępu do rynku i zapewnienia bezpieczeństwa.

Kluczowe ramy regulacyjne obejmują serię ISO/IEC 62341 dla organicznych diod emitujących światło (OLED), które jest istotne dla technologii elastycznych wyświetlaczy oraz normy Międzynarodowej Komisji Elektrotechnicznej (IEC) dla zespołów elektronicznych. W aplikacjach medycznych producenci muszą przestrzegać regulacji FDA (Amerykańska Agencja Żywności i Leków) oraz Rozporządzenia UE w sprawie wyrobów medycznych (MDR), które wymagają rygorystycznych testów w zakresie biokompatybilności, niezawodności i bezpieczeństwa urządzeń noszonych i wszczepialnych.

Rozważania ekologiczne i dotyczące zrównoważonego rozwoju stają się coraz bardziej istotne. Dyrektywa o ograniczeniu użycia niebezpiecznych substancji (RoHS) oraz wytyczne U.S. Environmental Protection Agency (EPA) dotyczące zarządzania odpadami elektronicznymi wpływają na wybór materiałów i strategie dotyczące końca życia dla elastycznej elektroniki. Producenci muszą zapewnić, że atramenty, podłoża i materiały do encapsulacji używane w elektronice konformalnej spełniają te dyrektywy, aby zminimalizować wpływ na środowisko.

Konsorcja branżowe, takie jak SEMI i IEEE, aktywnie opracowują nowe normy i najlepsze praktyki dostosowane do unikalnych wymagań elastycznej i drukowanej elektroniki, w tym metody testowania wytrzymałości mechanicznej, wydajności elektrycznej przy deformacji oraz długoterminowej niezawodności. Normy te są niezbędne dla interoperacyjności, zapewnienia jakości oraz stymulowania innowacji w sektorze.

Podsumowując, krajobraz regulacyjny dla produkcji elastycznej elektroniki konformalnej w 2025 roku charakteryzuje się zbiegiem ustalonych standardów elektronicznych, regulacji specyficznych dla sektorów oraz wyłaniającymi się wytycznymi, które odpowiadają na odrębne właściwości i zastosowania elastycznych urządzeń. Proaktywne zaangażowanie w organizacje regulacyjne i standardyzacyjne jest kluczowe dla producentów, aby zapewnić zgodność, ułatwić globalne wchodzenie na rynek i napędzać postęp technologiczny.

Inwestycje, M&A oraz działalność finansowa

Krajobraz inwestycji, fuzji i przejęć (M&A) oraz działalności finansowej w produkcji elastycznej elektroniki konformalnej będzie w 2025 roku nadal dynamiczny, odzwierciedlając szybki rozwój technologiczny sektora i rosnące zastosowania komercyjne. Elastyczna elektronika konformalna—urządzenia, które mogą się wyginać, rozciągać i dostosowywać do złożonych powierzchni—stają się coraz bardziej integralne dla branż takich jak opieka zdrowotna, motoryzacja, elektronika użytkowa i urządzenia noszone. To szerokie zainteresowanie rynkowe przyciąga znaczne inwestycje ze strony zarówno inwestorów strategicznych, jak i funduszy venture capital.

Główne producenci elektroniki i dostawcy materiałów aktywnie dążą do przejęć i strategicznych partnerstw, aby zabezpieczyć własność intelektualną, rozszerzyć możliwości produkcyjne i przyspieszyć wprowadzenie na rynek nowych produktów. Na przykład, LG Electronics i Samsung Electronics znacznie zwiększyły swoje inwestycje w technologie elastycznych wyświetlaczy i czujników, często przez wspólne przedsięwzięcia lub udziały mniejszościowe w innowacyjnych startupach. Te działania mają na celu wzmocnienie ich pozycji na wschodzących rynkach, takich jak składane smartfony i inteligentne tekstylia.

W sektorze zdrowia firmy takie jak Medtronic i Philips inwestują w elastyczne biosensory i noszone urządzenia medyczne, często współpracując ze specjalistycznymi producentami w celu integracji elektroniki konformalnej w swoich portfelach produktów. Takie partnerstwa zwykle obejmują umowy o wspólnym rozwoju oraz inwestycje kapitałowe, co umożliwia ustalonym firmom wykorzystanie zwinności i ekspertyzy technicznej mniejszych innowatorów.

Działalność venture capital pozostaje silna, z finansowaniem na wczesnym etapie wspierającym startupy koncentrujące się na nowatorskich materiałach, skalowalnych technikach druku i zaawansowanych procesach produkcyjnych. Organizacje takie jak FlexEnable oraz imec przyciągnęły fundusze w celu komercjalizacji elastycznych matryc tranzystorowych i platform sensorowych dużych obszarów, odpowiednio. Inwestycje te często są wspierane przez niestandardowe dotacje z agencji rządowych i konsorcjów branżowych, odzwierciedlając zainteresowanie sektora publicznego wspieraniem krajowych zdolności produkcyjnych i odporności łańcucha dostaw.

Patrząc w przyszłość do 2025 roku, zbieżność strategicznych fuzji i przejęć, kapitału korporacyjnego oraz partnerstw publiczno-prywatnych ma przyspieszyć komercjalizację elastycznej elektroniki konformalnej. W miarę dojrzewania technologii i skalowania produkcji, dalsza konsolidacja wśród dostawców materiałów, producentów urządzeń i integratorów systemów jest prawdopodobna, kształtując bardziej zintegrowany i konkurencyjny ekosystem globalny.

Wyzwania, ryzyka i bariery w adopcji

Adopcja produkcji elastycznej elektroniki konformalnej napotyka szereg istotnych wyzwań, ryzyk i barier, które muszą zostać przezwyciężone, aby umożliwić szeroką komercjalizację i integrację w aplikacjach głównego nurtu. Jednym z głównych wyzwań technicznych jest rozwój niezawodnych materiałów i procesów, które utrzymują wydajność elektroniczną, jednocześnie wytrzymując wielokrotne odkształcenia mechaniczne, takie jak wyginanie, rozciąganie i skręcanie. Tradycyjne materiały półprzewodnikowe oraz techniki wytwórcze są często niezgodne z wymaganiami mechanicznymi elastycznych podłoży, co wymaga innowacji zarówno w nauce o materiałach, jak i inżynierii procesów.

Skalowalność produkcji i wydajność również stanowią znaczne bariery. Przejście od prototypów laboratoryjnych do produkcji w dużych ilościach wymaga precyzyjnej kontroli nad osadzaniem, wzorowaniem i integrowaniem warstw funkcjonalnych na niepłaskich lub nieregularnych powierzchniach. Zmienność właściwości podłoża oraz złożoność procesów produkcyjnych w technologii roll-to-roll lub addytywnych mogą prowadzić do wad, obniżonej wydajności i zwiększonych kosztów. Zapewnienie stałej jakości i niezawodności w dużych urządzeniach konformalnych pozostaje kluczowym wyzwaniem dla producentów, takich jak Linxens oraz PARC, firma Xerox.

Inne ryzyko dotyczy długoterminowej trwałości i stabilności środowiskowej elastycznej elektroniki. Narażenie na wilgoć, wahania temperatury i zmęczenie mechaniczne mogą z czasem degradująco wpłynąć na wydajność urządzeń. Technologie encapsulacji i barier są w trakcie aktywnego rozwoju, ale osiągnięcie solidnej ochrony bez kompromisów w elastyczności stanowi ciągłe wyzwanie dla liderów branży takich jak DuPont oraz Kuraray Co., Ltd..

Z perspektywy regulacyjnej i standaryzacyjnej brak powszechnie akceptowanych protokołów testowych i benchmarków wydajności komplikuje kwalifikację produktów i wejście na rynek. Organizacje takie jak IEEE i SEMI pracują nad ustanowieniem wytycznych, ale szybko ewoluująca natura technologii utrudnia osiągnięcie konsensusu.

Wreszcie, należy uwzględnić ryzyko gospodarcze i w łańcuchu dostaw. Wysokie początkowe inwestycje w wyspecjalizowane urządzenia i materiały, w połączeniu z niepewnymi prognozami popytu, mogą odstraszać potencjalnych uczestników rynku. Ponadto, poleganie na nowatorskich materiałach lub zastrzeżonych procesach może tworzyć wrażliwości w zakresie pozyskiwania i ochrony własności intelektualnej. Przezwyciężenie tych barier wymaga zharmonizowanych wysiłków wzdłuż całego łańcucha wartości, od dostawców materiałów po producentów produktów końcowych.

Perspektywy na przyszłość: Innowacje zakłócające i możliwości rynkowe do 2030 roku

Przyszłość produkcji elastycznej elektroniki konformalnej jest gotowa na znaczącą transformację do 2030 roku, napędzaną innowacjami zakłócającymi i rozwijającymi się możliwościami rynkowymi. W miarę jak branże coraz bardziej sięgają po elektronikę, która może bezproblemowo integrować się z złożonymi powierzchniami i dynamicznymi środowiskami, producenci inwestują w zaawansowane materiały, nowatorskie techniki wytwarzania i skalowalne procesy produkcyjne. Kluczowe innowacje obejmują rozwój ultracienkich, rozciągliwych podłoży i przewodzących atramentów, które utrzymują wydajność pod wpływem stresów mechanicznych, umożliwiając nowe aplikacje w sektorach noszonych, zdrowia, motoryzacji i lotnictwa.

Powstające metody produkcji addytywnej, takie jak drukowanie atramentowe i drukowanie aerozolowe, umożliwiają precyzyjne wzorowanie obwodów elektronicznych na elastycznych i nieregularnych powierzchniach. Techniki te zmniejszają marnotrawstwo materiału i wspierają szybkie prototypowanie, przyspieszając przejście od pomysłu do komercjalizacji. Firmy takie jak DuPont oraz Henkel AG & Co. KGaA są na czołowej pozycji, rozwijając zaawansowane materiały przewodzące i kleje dostosowane do elastycznej i konformalnej elektroniki.

Integracja elektroniki elastycznej z Internetem Rzeczy (IoT) ma otworzyć nowe możliwości rynkowe. Inteligentne tekstylia, czujniki konformalne do monitorowania zdrowia i elastyczne wyświetlacze mają szansę na dynamiczny wzrost, wspierany przez współpracę między producentami elektroniki a branżami użytkowników końcowych. Na przykład, Samsung Electronics Co., Ltd. oraz LG Electronics Inc. inwestują w technologie elastycznych wyświetlaczy, podczas gdy dostawcy motoryzacyjni, tacy jak Continental AG, badają elektronikę konformalną dla wnętrz samochodów nowej generacji.

Zrównoważony rozwój również kształtuje perspektywę przyszłości, z naciskiem na ekologiczne materiały i energooszczędne procesy produkcyjne. Inicjatywy branżowe, takie jak te prowadzone przez SEMI, promują standardy i najlepsze praktyki, aby zminimalizować wpływ na środowisko i poprawić recykling elastycznych komponentów elektronicznych.

Do 2030 roku zbieżność przełomów w nauce o materiałach, cyfrowym wytwarzaniu i partnerstwach międzybranżowych ma szansę na napędzenie masowej adopcji elastycznej elektroniki konformalnej. Stworzy to nie tylko nowe źródła przychodów dla producentów, ale także umożliwi innowacyjne produkty, które przedefiniują doświadczenia użytkowników w różnych sektorach.

Źródła i odniesienia

- DuPont

- Konica Minolta, Inc.

- Robert Bosch GmbH

- LG Electronics Inc.

- Institute of Electrical and Electronics Engineers (IEEE)

- imec

- FlexEnable Limited

- Apple Inc.

- Medtronic plc

- Koninklijke Philips N.V.

- Toyota Motor Corporation

- STMicroelectronics N.V.

- Texas Instruments Incorporated

- LG Display Co., Ltd.

- Samsung Display Co., Ltd.

- Palo Alto Research Center Incorporated (PARC)

- Kuraray Co., Ltd.

- Kateeva

- NovaCentrix

- Siemens AG

- ISO/IEC 62341

- European Union Medical Device Regulation (MDR)

- Linxens

- Henkel AG & Co. KGaA